|

BROCO PRIME CUT |

|

demonstração do equipamento

(Clicar no link abaixo)

http://www.strongweldingproducts.com/broco/i_brocotorchdemo.html

Uma nova tecnologia foi

recentemente desenvolvida pela empresa BROCO INC, para as

aplicações de corte, fura- ção e escariamento, denominada

“ultratérmica” em função da alta temperatura de operação,

superior a 6.000ºC. É um processo muito simples e opera

somente com o oxigênio

Os

componentes do sistema são: o porta eletrodo, os eletrodos,

uma placa de cobre para a ignição, uma bateria automotiva de

12V, um cilindro de oxigênio com regulador de pressão,

mangueira e cabo elétrico.

O porta eletrodo tem uma porca

para fixar os eletrodos e uma válvula para controlar o fluxo

de oxigênio. A placa de cobre e o cabo elétrico do porta

eletrodo são ligados a bateria para a ignição. Durante a

operação a bateria não é utilizada.

A ignição do eletrodo é obtida

raspando o eletrodo na placa de ignição, provocando-se uma

faísca. O processo usa somente o oxigênio, que flui pelo

eletrodo e mantém a ignição. Fechando-se o oxigênio a chama é

extinta.

O eletrodo consiste num tubo

de aço dentro do qual tem varetas de aço ligado. Estas

varetas, no processo de combustão, reagem com o oxigênio e

queimam gerando uma.

Temperatura superior a 6.000ºC

na ponta do eletrodo. Funde e/ou derrete praticamente todos os

materiais. A pressão do oxigênio que flui pelo eletrodo é

utilizada para a remoção do material fundido. Os eletrodos são

fornecidos com diâmetro de 1/4", 3/8”, e 1/2".

O processo ultratérmico

complementa os processos tradicionais de corte, furação e

escariamento como o oxicorte e o eletrodo de grafite. Em

relação a estes processos apresenta as seguintes vantagens:

-Alta temperatura, superior a

6.000ºC, permite uma ampla variedade de aplicações.

-É extremamente fácil de ser

operado.

-Economia e Segurança:

dispensa o acetileno, a máquina de solda e o compressor de ar.

- -Não produz ruído nem fumaça.

-Rapidez e versatilidade:

corta, fura e escaria qualquer material com rapidez e

segurança.

-Não deposita carbono,

dispensando a limpeza posterior.

-Portátil: pode ser facilmente

levado ao local de trabalho (o kit pesa apenas 11 kg).

Dando a partida

- Antes de iniciar a operação remover do local materiais

inflamáveis e observar as normas de segurança.

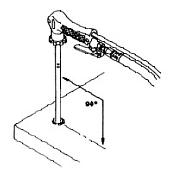

Ligar a mangueira do porta

eletrodo ao regulador de pressão do cilindro de oxigênio; ligar

o cabo elétrico do porta eletrodo e da placa de cobre a bateria,

conforme ilustrado. Para dar a partida raspar o eletrodo na

placa de cobre mantendo um pequeno fluxo de oxigênio. A formação

de centelhas indica a ignição. O eletrodo somente queima com o

oxigenio, o qual é controlado pela alavanca no porta-eletrodo.

Cortando o fluxo de oxigênio a chama extingue-se imediatamente.

A pressão do oxigênio e o

eletrodo a ser utilizado variam com o trabalho a ser feito.

Estão especificados nas instruções de operação.

Operações/Aplicações

Furação:

remoção de pinos engripados, para fusos, rebites, etc; furação

de chapas para inicio do oxicorte; furação de refratários;

Escariamento:

remoção de soldas, soldas de cobertura, remoção de trincas, etc.

Não deposita carbono, dispensando a limpeza posterior.

Corte:

remoção de esteiras e pinos, dentes de caçambas, etc, no campo

e/ou na oficina; remoção de lâminas de corte, cantos, etc; corte

de aço inoxidável, ferro fundido, alumínio, manganês, bronze,

titânio, etc; corte de refratários, etc.

Na oficina e no campo, o

processo permite efetuar reparos em menor tempo e minimiza o

tempo de parada dos equipamentos, reduzindo o custo.

Apresentação:

Fabricante: BROCO INC,

Califórnia, EUA.

Equipamento: kit referencia

PC/A-20 constituído por um porta

eletrodo com 4,5 m de mangueira de oxigênio e 4,5 m de cabo

elétrico, uma placa de ignição com 4,5 m de cabo elétrico, dois

grampos de bateria, um protetor de couro, nove eletrodos de 1/4

“e 6 eletrodos de 3/8”, adaptadores para os eletrodos, tudo

dentro de uma maleta de plástico reforçado, pesando 11 kg.

Eletrodos: ref. 1418PC -

eletrodos de 1/4" x 457 mm -

ref. 3818PC - eletrodos de 3/8”

x 457 mm -

ref. 3836PC - eletrodos de 3/8” x 914 mm -

ref. 1248PC - eletrodo de 1/2" x 1220 mm -

Barras de corte (para serviço

pesado): ref. BB-1 - porta eletrodo para barras de corte.

ref. BB - 0 5/8”

x 1500, 2000 e 3000 mm.

ref. HVR4000 -

regulador de pressão de duplo estagio (grande volume).

ESCOLHA DA BITOLA DO ELETRODO

|

3/16 |

1/4 |

3/8 |

1/2 |

Corte |

| xx

|

xx |

xx |

xx |

Corte de buchas e rolamentos pequenos com precisão

Aços carbonos ou ligados com espessura até 1/2"

Aços carbonos ou ligados com espessura superior a 1/2"

Serviços pesados

|

|

|

|

|

Furação |

|

xx

|

xx

|

xx |

|

Parafusos e pinos pequenos

Metais até 150 mm de espessura; parafusos e pinos pequenos

Metais acima de 150 mm de espessura; pinos em geral

|

|

|

|

|

Sulcamento |

|

xx

|

xx

xx

|

xx

xx

xx

|

|

Remoção de trincas

Remoção de soldas

Remoção de soldas de cobertura (solda dura)

|

| BARRAS DE CORTE EGEPAR

PROCESSO EXOTÉRMICO PARA

SERVIÇOS PESADOS E EXTRA-PESADOS

Um novo processo para

cortar materiais diversos, com rapidez e eficiência

As

barras de corte Egepar consistem num tubo de aço dentro do

qual são inseridas varetas de aço especial. O processo de

combustão é alimentado pelo oxigênio que flue por dentro

do tubo, entre as varetas. Com este processo, denominado

exotérmico ou ultratérmico, a combustão atinge

temperaturas na ordem de 6.000ºC, tornando o equipamento

extremamente eficiente na execução de serviços pesados e

extra-pesados em aciarias, fundições, etc.

É

próprio para cortar materiais pesados e volumosos, tais

como:

·

Limpeza de vazamentos e de escoria

·

Corte

de sucatas diversas

·

Corte

de cabeçotes e lingoteiras

·

Limpeza de vazamentos em lingotamento continuo

·

Corte

de refratários no revestimento de fornos

·

Abertura de alto forno (tapping)

·

Qualquer operação de corte de escoria, refratários e

outros materiais tanto ferrosos como não ferrosos, corte

de materiais exóticos como níquel, titânio, alumínio, aço

inox, alto cromo, ferro fundido, etc

Em

virtude do tipo de construção e do processo de combustão,

as barras de corte Egepar são bem mais eficientes do que

as lanças de oxigênio, apresentando as seguintes

vantagens:

·

Menor

consumo de oxigênio

·

Maior

velocidade de corte

·

Menos

poluição e ruído

·

Mais

versatilidade, permitindo o corte de diversos materiais

que as lanças comuns não cortam.

São

fornecidas com diâmetro externo de 5/8” e comprimento de

2000mm. Para se obter bom desempenho, é importante manter

um alto fluxo de oxigênio. Recomenda-se utilizar regulador

de pressão de duplo estagio alem de um adaptador especial

para afixar as barras de corte e controlar o fluxo de

oxigênio.

|

|